हमें ईमेल करें

इन्सुलेट सामग्री के लिए मिलिंग कटर के जीवन का विस्तार करने के तरीके

इंसुलेटिंग सामग्री जैसे कि एपॉक्सी राल, ग्लास फाइबर प्रबलित प्लास्टिक (जीएफआरपी), पॉलीटेट्रैफ्लुओरोएथिलीन (पीटीएफई), आदि का व्यापक रूप से इलेक्ट्रॉनिक्स, इलेक्ट्रिकल और एयरोस्पेस उद्योगों में उपयोग किया जाता है। इन सामग्रियों में आमतौर पर उच्च कठोरता, मजबूत घर्षण प्रतिरोध और कम तापीय चालकता होती है, और मशीनिंग प्रक्रिया को उपकरण काटने के लिए बहुत अधिक आवश्यकताओं की आवश्यकता होती है। यदि इंसुलेटिंग मटेरियल मिलिंग कटर को उचित रूप से बनाए नहीं रखा जाता है और उपयोग के दौरान संचालित किया जाता है, तो यह अक्सर तेजी से पहनने, कम मशीनिंग सटीकता और यहां तक कि टूटने से पीड़ित होगा। इसलिए, इन्सुलेशन सामग्री मिलिंग कटर के सेवा जीवन का विस्तार करने के लिए, न केवल उत्पादन लागत को काफी कम कर सकता है, बल्कि प्रसंस्करण दक्षता और उत्पाद की गुणवत्ता में भी सुधार कर सकता है। तो क्या आप जानते हैं कि इन्सुलेशन सामग्री मिलिंग कटर के जीवन का विस्तार करने के लिए क्या तरीके हैं? निम्नलिखित पर एक नज़र डालने के लिए Zhongye DA संपादकीय का पालन करें!

इन्सुलेशन सामग्री के जीवन का विस्तार करेंमिलिंग कटरविधियाँ इस प्रकार हैं:

सबसे पहले, मिलिंग कटर सामग्री और कोटिंग का एक उचित विकल्प

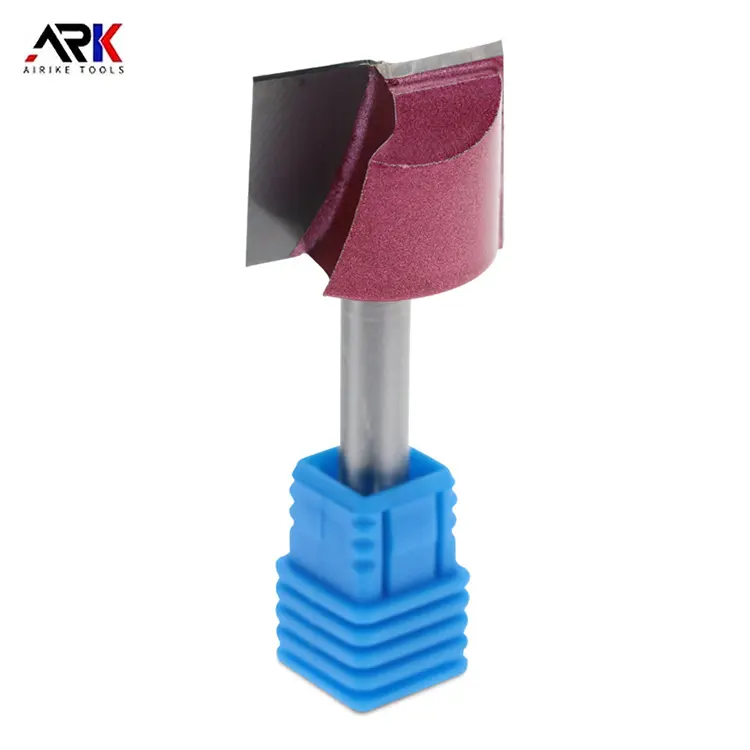

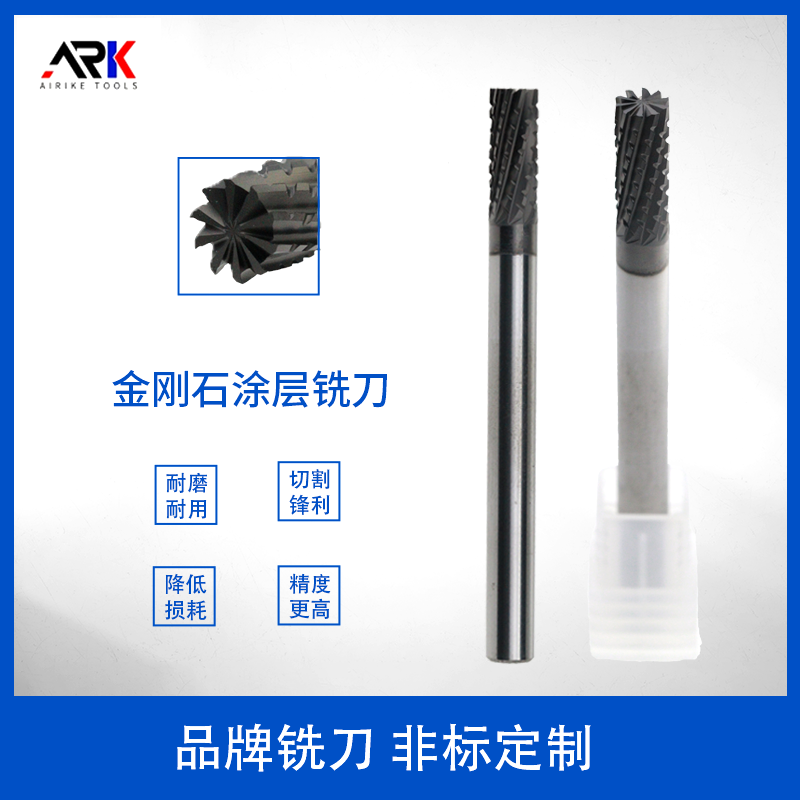

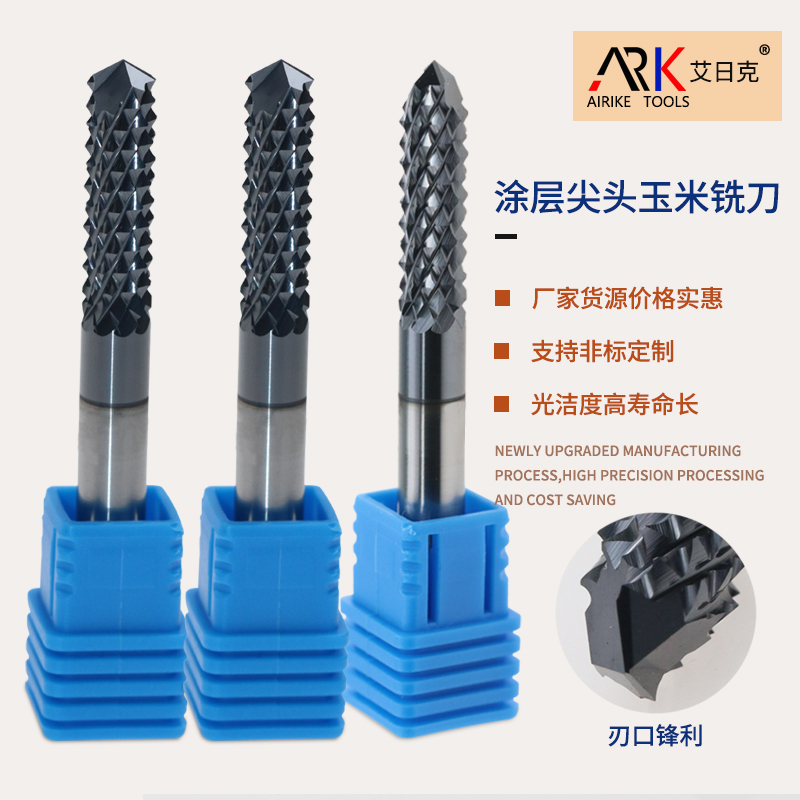

मिलिंग कटर की सामग्री और कोटिंग अपने जीवन के आधार को निर्धारित करना है। इन्सुलेटिंग सामग्रियों के लिए, उच्च कठोरता, उच्च पहनने के प्रतिरोध काटने वाले उपकरण सामग्री, जैसे कि सीमेंटेड कार्बाइड, पॉलीक्रिस्टलाइन डायमंड (पीसीडी) या डायमंड लेपित उपकरण जैसे उच्च कठोरता, उच्च पहनने के प्रतिरोध काटने वाले उपकरण सामग्री का चयन करने की सिफारिश की जाती है। इन सामग्रियों में उत्कृष्ट कटिंग प्रदर्शन और पहनने के प्रतिरोध होते हैं, और विशेष रूप से ग्लास फाइबर और राल मैट्रिक्स कंपोजिट जैसे मुश्किल से मशीन सामग्री को संसाधित करने के लिए उपयुक्त हैं। इसके अलावा, डायमंड कोटिंग जैसे उच्च-गुणवत्ता वाले कोटिंग्स घर्षण के गुणांक को कम कर सकते हैं और गर्मी प्रतिरोध में सुधार कर सकते हैं, जिससे टूल वियर को कम कर दिया जा सकता है।

दूसरा, काटने के मापदंडों का अनुकूलन करें

कटिंग पैरामीटर सीधे काटने के उपकरण के बल और तापमान को प्रभावित करते हैं। इन्सुलेट सामग्री को संसाधित करते समय, कटिंग फोर्स और हीट संचय को कम करने के लिए "उच्च गति, कम फ़ीड, छोटी गहराई की कटौती की छोटी गहराई" सिद्धांत का पालन करना चाहिए। अत्यधिक फ़ीड या कट की गहराई से कटिंग टूल को ओवरलोड करने, पहनने में तेजी लाने और यहां तक कि छिलने से भी। विभिन्न सामग्रियों की विशेषताओं के अनुसार, स्पिंडल की गति, फ़ीड दर और कट की गहराई की उचित सेटिंग, कटिंग टूल के जीवन का विस्तार करना एक महत्वपूर्ण उपाय है।

तीसरा, शीतलन और स्नेहन को मजबूत करें

इंसुलेटिंग सामग्री में खराब तापीय चालकता होती है, प्रसंस्करण उच्च तापमान का उत्पादन करना आसान होता है, कटिंग टूल पहनने को बढ़ाता है। इसलिए, प्रभावी शीतलन का उपयोग किया जाना चाहिए। एयर कूलिंग या माइक्रो स्नेहन (MQL) एक आमतौर पर उपयोग किया जाने वाला साधन है जो कटिंग तापमान को प्रभावी ढंग से कम करने और थर्मल क्षति को कम करने के लिए है। इसी समय, अत्यधिक शीतलक के उपयोग से बचें, ताकि सामग्री को दूषित न करें या मशीनिंग सटीकता को प्रभावित न करें।

चौथा, नियमित रखरखाव और उचित उपयोग

काटने के उपकरण का नियमित रखरखाव समान रूप से महत्वपूर्ण है। कटिंग टूल को प्रत्येक उपयोग के बाद पहनने के लिए जांचा जाना चाहिए, और बुरी तरह से पहने हुए उपकरण को समय पर तरीके से बदल दिया जाना चाहिए। राल या धूल आसंजन से बचने के लिए कटिंग टूल को साफ रखें। इसके अलावा, यह सुनिश्चित करने के लिए कटिंग टूल को सही ढंग से स्थापित करें कि क्लैम्पिंग फर्म, सटीक उपकरण संरेखण है, जो स्विंग या कंपन के कारण होने वाले असामान्य पहनने से बचने के लिए है।

पांचवां, मशीनिंग प्रक्रिया में सुधार और क्लैंपिंग

चिकनी मिलिंग का उपयोग, जुड़नार के डिजाइन को अनुकूलित करें, वैक्यूम सोखना और अन्य क्लैंपिंग विधियों का उपयोग मशीनिंग कंपन को कम कर सकता है, उपकरण बल को काटने की एकरूपता में सुधार कर सकता है, जिससे सेवा जीवन का विस्तार हो सकता है। प्रक्रिया अनुकूलन अक्सर काटने के उपकरण के असामान्य नुकसान को काफी कम कर सकता है।

उपरोक्त परिचय के माध्यम से, यह देखा जा सकता है कि जीवन का विस्तार करनामिलिंग कटरइन्सुलेट सामग्री के लिए एक व्यापक परियोजना है जिसमें कई पहलुओं जैसे कि टूल चयन, पैरामीटर अनुकूलन, शीतलन और स्नेहन, रखरखाव प्रबंधन और प्रक्रिया में सुधार शामिल हैं। वैज्ञानिक और उचित तरीकों के माध्यम से, न केवल उपकरण प्रतिस्थापन और प्रसंस्करण लागत में कटौती की आवृत्ति को कम कर सकते हैं, बल्कि प्रसंस्करण दक्षता और उत्पाद की गुणवत्ता में भी सुधार कर सकते हैं।

- कौन सा बेहतर है, ग्रेफाइट मिलिंग कटर या एचएसएस मिलिंग कटर?

- क्या आप जानते हैं कि ऐक्रेलिक मिलिंग कटर प्रसंस्करण की लागत को कम करने के व्यावहारिक तरीके क्या हैं?

- पत्थर पर नक्काशी मिलिंग कटर को सटीक पत्थर प्रसंस्करण का भविष्य क्या बनाता है?

- वेल्डिंग मिलिंग कटर की घूर्णी गति और फ़ीड दर क्या हैं?

- टी-स्लॉट कटर को कैसे संरेखित करें?

- डायमंड मिलिंग कटर क्या है और यह मशीनिंग दक्षता कैसे बढ़ाता है?

समाचार

संपर्क करें

पाइबांग इंडस्ट्रियल ज़ोन, हेंगंग टाउन, लोंगगैंग डिस्ट्रिक्ट, शेन्ज़ेन

कॉपीराइट © 2025 शेन्ज़ेन झोंगिदा प्रिसिजन टेक्नोलॉजी कं, लिमिटेड सभी अधिकार सुरक्षित।