हमें ईमेल करें

टाइटेनियम मिश्र धातु प्रसंस्करण में पीसीडी उपकरणों का अनुप्रयोग

टाइटेनियम मिश्र धातुओं का उपयोग उनके उच्च शक्ति अनुपात, उच्च संक्षारण प्रतिरोध और अच्छे उच्च तापमान प्रदर्शन के कारण विमान, जहाजों, कवच और मिसाइलों में व्यापक रूप से किया जाता है। हालांकि, टाइटेनियम मिश्र धातुओं की ये विशेषताएं प्रसंस्करण में चुनौतियां भी लाती हैं, जैसे कि उच्च तापमान रासायनिक प्रतिक्रियाशीलता, कम तापीय चालकता और कम लोचदार मापांक, टाइटेनियम मिश्र धातु को संसाधित करने के लिए कठिन सामग्रियों में से एक बन जाता है। पारंपरिक उपकरण सामग्री, जैसे कि हाई-स्पीड स्टील और सीमेंटेड कार्बाइड, अक्सर टाइटेनियम मिश्र धातुओं को संसाधित करते समय गंभीर पहनने और कम प्रसंस्करण दक्षता का सामना करते हैं। इसलिए, एक उपकरण सामग्री ढूंढना विशेष रूप से महत्वपूर्ण है जो टाइटेनियम मिश्र धातु प्रसंस्करण के लिए अधिक उपयुक्त है।

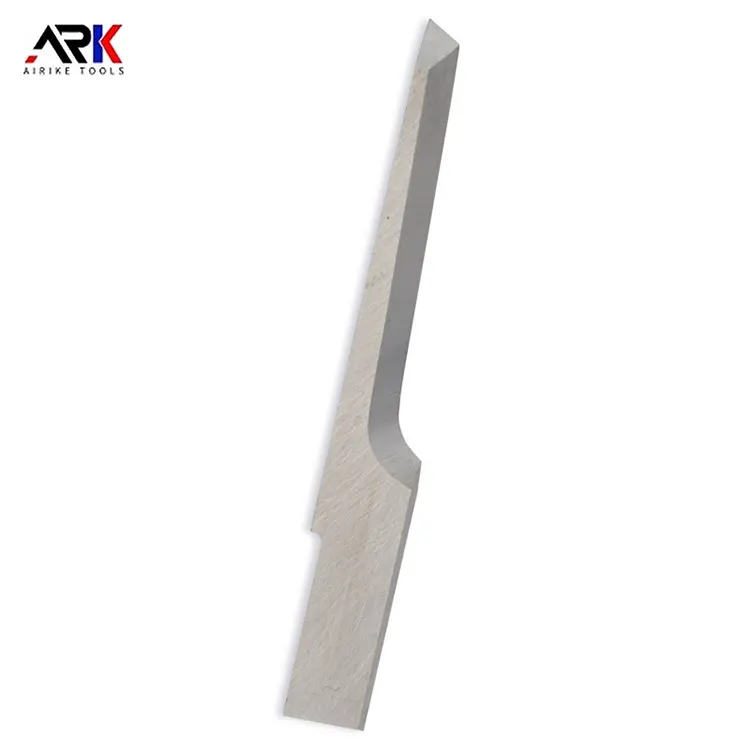

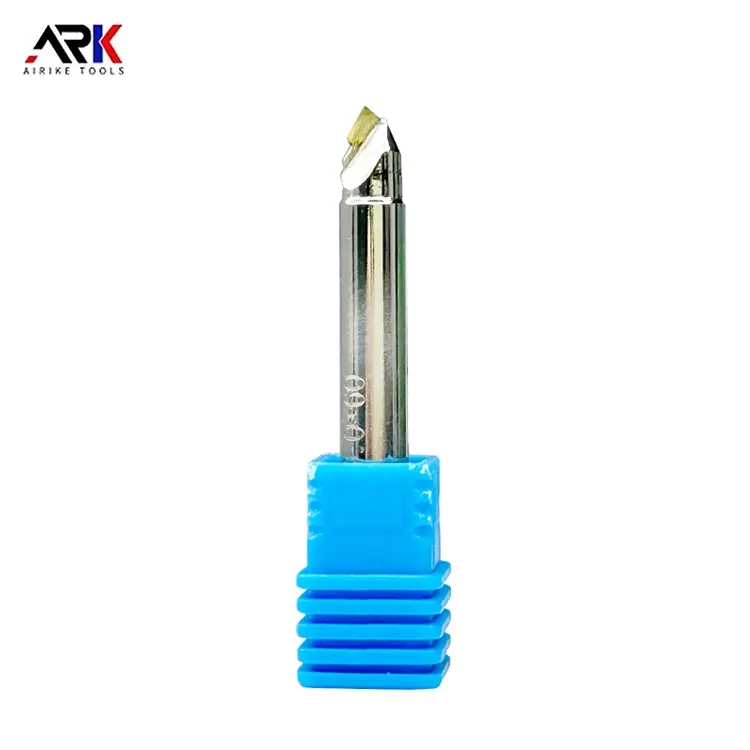

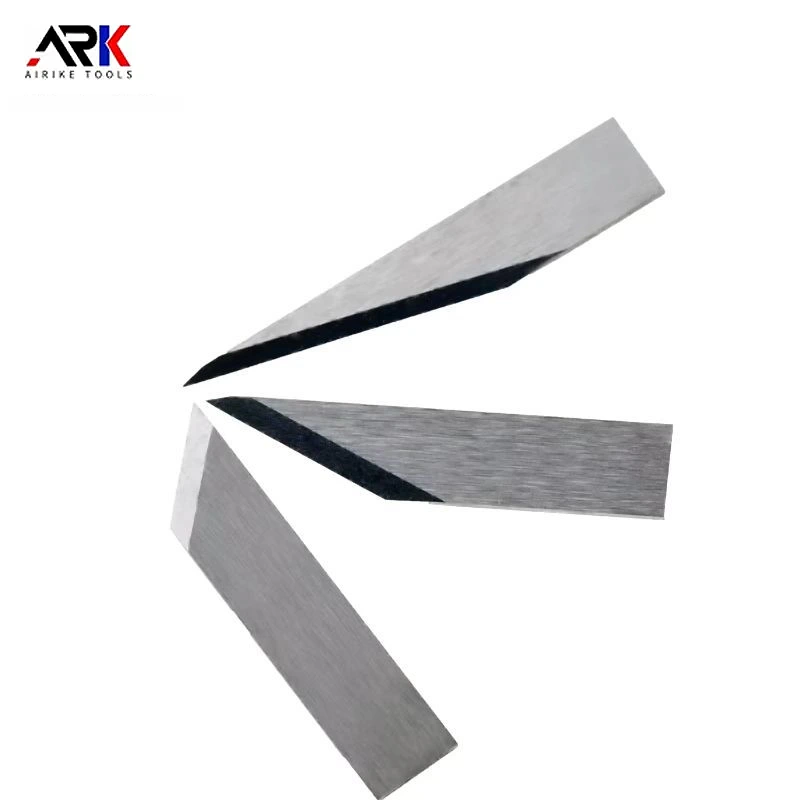

PCD (पॉलीक्रिस्टलाइन डायमंड) उपकरण प्रसंस्करण के लिए आदर्श विकल्पों में से एक हैंटाइटेनियम मिश्र धातुउनकी उत्कृष्ट कठोरता और पहनने के प्रतिरोध, उच्च थर्मल स्थिरता और रासायनिक स्थिरता, और उत्कृष्ट तापीय चालकता के कारण। पीसीडी टूल्स की कठोरता सीमेंटेड कार्बाइड और हाई-स्पीड स्टील की तुलना में बहुत अधिक है। वे टाइटेनियम मिश्र धातुओं के प्रसंस्करण के दौरान उत्पन्न होने वाली कटिंग बल और कटिंग गर्मी का विरोध कर सकते हैं, टूल पहनने को कम कर सकते हैं, और इस प्रकार प्रसंस्करण दक्षता और प्रसंस्करण गुणवत्ता में सुधार कर सकते हैं।

हाल के वर्षों में, टाइटेनियम मिश्र धातुओं के पीसीडी टूल प्रोसेसिंग पर शोध ने महत्वपूर्ण प्रगति की है। अध्ययनों से पता चला है कि पीसीडी उपकरण उच्च कटिंग गति और कम काटने वाले बलों को बनाए रख सकते हैं, जब टाइटेनियम मिश्र धातुओं को काटते हैं, जबकि बेहतर सतह की गुणवत्ता प्राप्त करते हैं। उदाहरण के लिए, सूखी काटने की स्थिति के तहत, पीसीडी उपकरण एक ही सतह खुरदरापन को प्राप्त कर सकते हैं जब कटिंग की गति 120 मीटर/मिनट तक पहुंच जाती है, और औसत सतह खुरदरापन कार्बाइड टूल की तुलना में कम होता है। इसके अलावा, उच्च दबाव वाले शीतलन प्रसंस्करण विधियों का उपयोग आगे के जीवन का विस्तार कर सकता हैपीसीडी उपकरणऔर एक बेहतर सतह परत प्राप्त करें।

हालांकि, टाइटेनियम मिश्र धातुओं के पीसीडी टूल प्रोसेसिंग में कुछ चुनौतियां भी हैं। टाइटेनियम मिश्र कटिंग प्रक्रिया के दौरान बड़ी मात्रा में कटिंग गर्मी उत्पन्न करेगा, और हालांकि पीसीडी टूल में उच्च थर्मल स्थिरता है, थर्मोकैमिकल पहनने के लिए अभी भी चरम परिस्थितियों में हो सकता है। इसलिए, कटिंग क्षेत्र के तापमान को कम करने और टूल वियर को कम करने के लिए प्रसंस्करण प्रक्रिया के दौरान उचित कटिंग मापदंडों और शीतलन विधियों का चयन करना आवश्यक है। इसके अलावा, पीसीडी टूल के किनारे के आकार और ज्यामितीय मापदंडों का प्रसंस्करण प्रभाव पर भी महत्वपूर्ण प्रभाव पड़ता है। सकारात्मक कोण ज्यामिति के साथ ब्लेड के उपयोग से कटिंग बल को कम किया जा सकता है, गर्मी में कटौती और वर्कपीस की विरूपण हो सकता है, जिससे प्रसंस्करण गुणवत्ता में सुधार हो सकता है।

व्यावहारिक अनुप्रयोगों में, प्रसंस्करण प्रभावपीसीडी उपकरणवर्कपीस सामग्री, कटिंग पैरामीटर, टूल ज्यामिति और कटिंग द्रव जैसे कई कारकों से भी प्रभावित होता है। इसलिए, टाइटेनियम मिश्र धातुओं को संसाधित करते समय, सर्वोत्तम प्रसंस्करण प्रभाव प्राप्त करने के लिए विशिष्ट प्रसंस्करण आवश्यकताओं और शर्तों के अनुसार उपयुक्त पीसीडी टूल और कटिंग मापदंडों का चयन करना आवश्यक है।

सारांश में, पीसीडी टूल्स ने अपने उत्कृष्ट प्रदर्शन के कारण टाइटेनियम मिश्र धातु प्रसंस्करण में महान अनुप्रयोग क्षमता दिखाई है। प्रौद्योगिकी और गहन अनुसंधान की निरंतर उन्नति के साथ, पीसीडी उपकरणों की प्रसंस्करण दक्षता और प्रसंस्करण गुणवत्ता में और सुधार किया जाएगा, जो टाइटेनियम मिश्र धातुओं के व्यापक अनुप्रयोग के लिए अधिक विश्वसनीय उपकरण समर्थन प्रदान करता है।

- कौन सा बेहतर है, ग्रेफाइट मिलिंग कटर या एचएसएस मिलिंग कटर?

- क्या आप जानते हैं कि ऐक्रेलिक मिलिंग कटर प्रसंस्करण की लागत को कम करने के व्यावहारिक तरीके क्या हैं?

- पत्थर पर नक्काशी मिलिंग कटर को सटीक पत्थर प्रसंस्करण का भविष्य क्या बनाता है?

- वेल्डिंग मिलिंग कटर की घूर्णी गति और फ़ीड दर क्या हैं?

- टी-स्लॉट कटर को कैसे संरेखित करें?

- डायमंड मिलिंग कटर क्या है और यह मशीनिंग दक्षता कैसे बढ़ाता है?

समाचार

संपर्क करें

पाइबांग इंडस्ट्रियल ज़ोन, हेंगंग टाउन, लोंगगैंग डिस्ट्रिक्ट, शेन्ज़ेन

कॉपीराइट © 2025 शेन्ज़ेन झोंगिदा प्रिसिजन टेक्नोलॉजी कं, लिमिटेड सभी अधिकार सुरक्षित।